【摘要】:直接还原铁(DRI/HBI)是电炉冶炼纯净钢最佳的残留元素的稀释剂。直接还原是钢铁工业技术发展的重要方向,气基竖炉和煤基回转窑是成熟的直接还原工业化生产技术。中国直接还铁的生产仍处于起步时期,2008年产量约60万t,占世界总产量不足1.0%。直接还原铁在中国有广阔的发展前景,以国内铁矿资源为原料的氧化球团-煤制气-竖炉是中国发展直接还原铁的主要方向。

一、直接还原铁生产技术及现状

直接还原是铁氧化物在不熔化、不造渣,在固态下还原为金属铁的工艺。直接还原产品统称为直接还原铁(Direct Reduction Iron,缩写为 DRI),由于DRI的结构呈海绵状,也称为“海绵铁”,为了提高产品的抗氧化能力和体积密度,DRI热态下挤压成型产品称为热压块(HBI),DRI冷态下挤压成型产品称为DRI压块。

直接还原是已实现大规模工业化生产技术,已实现工业化生产的直接还原法有数10种。2008年世界直接还原铁(DRI/HBI)的产量约 6845万t,约为世界生铁产量9.30亿t的7.23%。直接还原铁由于产品纯净、质量稳定、冶金特性优良,成为生产优质钢、纯净钢不可缺少的原料,是世界钢铁市场最紧俏的商品之一,直接还原是世界钢铁生产的一个不可缺少的组成部分。

世界直接还原的现状可归纳为以下几个方面。

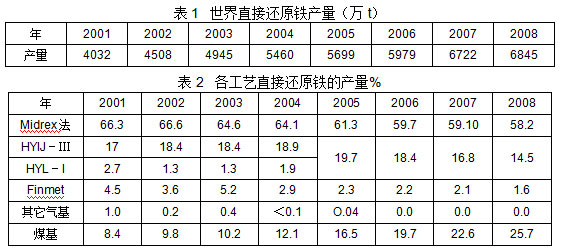

(一)产量持续增加,气基竖炉占主导地位

DRI的产量持续迅速增加,见表1。气基竖炉Midrex法及HYL法是生产规模最大的工艺方法,回转窑是煤基直接还原主要方法。气基工艺的产量约占世界总产量的75%。煤基直接还原约占25%。直接还原铁各工艺产量的分布见表2。俄罗斯、印度、中东等地近年来都有大型气基竖炉直接还原生产厂的建设计划。拉美、北非及亚洲天然气丰富地区是直接还原铁主要产地。印度是世界直接还原铁产能和产量最大的国家,2008年产量达到 2120万 t。

(二)煤制气-竖炉直接还原为DRI发展开辟了新途径

由Midrex公司提出,并在南非实现了工业化生产的COREX熔融还原尾气作为Midrex还原气的工艺技术,以及墨西哥HYL 公司提出的HYL-ZR工艺直接使用焦炉煤气、合成气、煤制成气为还原气的技术,为天然气资源不足的地区,以天然气以外的能源发展气基直接还原工艺开辟了新途径。

气基竖炉生产 DRI可以实现 DRI热出料,DRI热装入电炉炼钢。500~700℃的DRI热装电炉炼钢可以节约电能60~80kw·h/t(钢)。同时,简化了DRI出炉后的处理过程,可以减少DRI在冷却、运输中的再氧化。

煤制气技术是煤化工技术中成熟的常规技术,在中国已有长期使用经验。煤制气-坚炉直接还原技术受到中国钢铁工作者的关注,国内已有20个单位开展了以煤制气为还原气的竖炉直接还原厂的建设规划或设计。从能耗、环境保护、生产规模、与后续工艺的衔接等诸多方面综合分析,煤制气-竖炉直接还原工艺将成为中国DRI生产的主要工艺。

(三)回转窑法技术成熟,在印度和中国得到发展

回转窑法是煤基直接还原技术中最成熟、规模最大、最主要的工艺方法。在印度、南非、中国等国家和地区得到发展。具有关资料报道,2008年印度DRI总产量 2120万t中回转窑产量约占30%,运行中的回转窑约300座。

中国天津钢管在引进DRC技术的基础上,进行了大量改造,技术上有了重大进步,最好年份产量超过设计产量20%,煤耗仅900~950kg/t(DRI),尾气预热发电进一步降低了能耗,在使用SAMARCO球团时产品ωTFe>94.0%,金属化率>93.0%,ω[S]、ω[P]<0.015%,SiO2≈1.0%,生产指标在世界同类装置中最好,但自2008年8月后因进口球团价格过高停产。

回转窑对原燃料的要求苛刻,能耗高(实物煤的消耗约 950kg/t(DRI)),投资高,运行费用高,生产运行的稳定难度大,生产规模难以扩大(最大15万t/(a·座))。因此,回转窑法在资源条件适宜地区,对中小规模DRI生产可能得到运用,但难以成为中国DRI发展的主体工艺。

(四)隧道窑法在中国大量发展

隧道窑法生产直接还原铁是最古老的炼铁方法之一,世界其他地区隧道窑法仅用于粉末冶金还原铁粉生产的一次还原工序。除中国外,未见到有用隧道窑生产炼钢用直接还原铁的报道。隧道窑法技术含量低,适合于小规模生产,投资小,符合民营企业投资需要,近期在中国得到大量的发展。中国已建成或正在建设的隧道窑有200多座,设计年产能超过400万t,至今DRI隧道窑建设热潮有增无减,从多媒体检索发现有数10个单位规划建设产能5万~30万t/a的隧道窑直接还原铁厂。

隧道窑采用罐式法还原热效率低、能耗高,还原煤450~650 kg/t(DRI);加热用煤450~550kg/t(DRI);生产周期长(48~76h);污染严重(还原煤灰、废还原罐等固体废弃物多,粉尘多);产品质量不稳定;单机生产能力难以扩大等问题,不可能成为中国直接还原铁发展的主导方法。

(五)转底炉法是煤基直接还原技术开发热点

日本、美国等国家开展的转底炉煤基直接还原技术(Fastmet、Inmetco、Itmk3)因采用含铁原料与还原剂混合造球,还原条件好;能源来源广泛;对原料的适应性强,在钢铁厂粉尘、复合矿利用有优势,受到人们重视。中国从20世纪90年代开始,先后在舞阳、鞍山、河南等地建成试验装置或工业化试生产装置多座,对转底炉煤基直接还原技术进行了大量研究。近年来,随着钢铁工业发展、环境保护的需要,含铁尘泥的处理,复合矿的综合利用,以及扩大产能的需要,转底炉工艺受到人们的关注。四川龙蟒建成年处理钒钛磁铁矿10万t的转底炉试验装置,天津荣城钢铁公司正在建设年产80万t的转底炉,用于扩大产能。马钢、攀钢、莱钢、沙钢、日照等多个钢铁企业都在建设转底炉还原装置,多数将在明年初投产。

国内外的研究表明,转底炉是以含碳球团或含碳压块为原料快速还原为特征的煤基直接还原装置,处理冶金厂含铁尘泥(含锌粉尘、冶炼不锈钢的粉尘)是有效的、成功的。但作为生产炼钢用DRI,由于煤灰的掺入,产品铁品位低,含S高,难以满足炼钢生产的需要。如采用电炉进行预熔化处理,需要消耗电能 500~550kw·h/t。如采用氧煤为能源熔化处理,工艺装备和工艺还有待开发和验证。采用转底炉生产还原铁产品直接入高炉冶炼,当加入量较小时可提高高炉产量,降低焦比,但加入量大时对高炉冶炼过程、能耗的影响,以及经济效益的影响还有待实践的验证。采用转底炉生产还原铁,直接入高炉冶炼扩大高炉产能的方法,在技术、能耗、经济效益等方面都存在风险,选用这种途径应持慎重的态度。

(六)流化床法的发展受挫

流化床法采用粉状原料、铁矿粉单体颗粒在高温还原气流中进行还原,粉矿不必造块、还原速度快,在还原机理上是气基法中最合理的工艺方法,在直接还原开发和发展的过程倍受关注。但生产实践中,因物料流化所需要的气体流量远大于还原所需要的气量,还原气的一次通过的利用率过低(约10%),气体循环消耗的能量高;流化床是全混床,产品的还原程度不均匀;“失流”及粘结问题一直困扰流化床生产稳定等问题至今未得到有效的解决,造成世界已建成的多个流化床直接还原装置法中只有Finmet法(委内瑞拉 Matazas的 Orlnoco Iron)和Circored法(特里尼达与多巴哥Point Lisas 的Cliffs&Associates)在生产,但产量仅为生产能力的50%左右。

二、中国直接还原铁发展前景

直接还原是钢铁生产的短流程(紧凑流程)的基础,短流程因其不使用焦煤、能耗低、单位产能投资少、建设周期短、对环境的影响小等特点是钢铁工业发展的方向,受到钢铁界的推崇。DRI/HBI是国际钢铁市场中最紧俏的产品之一,近年来,国际市场DRI价格不断攀升(中国进口DRI/HBI的价格最高报价达586美元/t)。从国际市场角度,直接还原铁有着广阔的发展前景。

中国的钢铁蓄积量不足,废钢产生量远不能满足钢铁生产的需要,废钢短缺是影响中国电炉钢发展的重要因素;同时中国钢铁生产的主要能源是焦炭,世界性焦煤资源的短缺,价格飞涨严重的干扰和威胁着中国钢铁工业的可持续发展。发展直接还原有利于改善中国钢铁生产的能源结构,摆脱焦煤资源对发展的羁绊,是减少钢铁生产对环境的不良影响的重要途径,中国DRI的市场容量估计可达到1500万~2000万t/a。

2007年中国DRI产量仅仅60多万t,占世界DRI总产量6722万t的不足1.0%。而且,其中约40%的产品的质量达不到国家所要求直接还原铁H90的标准,ωTFe<90%,体密度<2.0kg/cm3,质量不稳定,在炼钢生产中不受欢迎,被迫以低价销售,这不仅造成DRI生产企业经济效益差,更重要的是电炉使用低质量的DRI使炼钢的能耗大幅度上升。

中国已建成DRI生产厂数10个,除喀左、天津钢管、密云、鲁中、富蕴金山5个是回转窑法外,其余的都是隧道窑法。近年来,由于矿山生产效益好,从有益生产组织角度出发,密云、鲁中的回转窑停产。因而,隧道窑法在中国的DRI生产中占据重要的地位。中国国民经济发展要求单位国民经济产值的能耗要大幅下降,从保护环境的基本原则出发,隧道窑法生产炼钢用直接还原铁不符合“节能减排”的发展方向,如何解决隧道窑能耗、环保问题是隧道窑法生存和发展的重大课题。

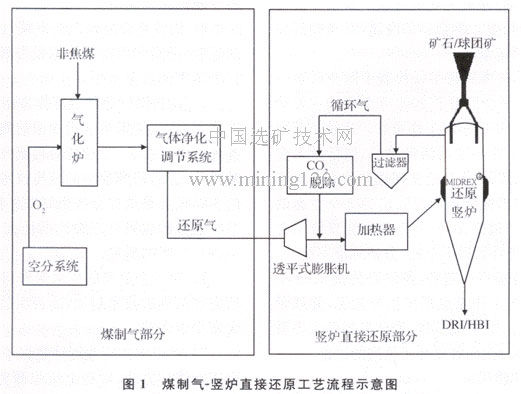

煤制气-竖炉直接还原铁生产工艺为中国直接还原的发展提供了新的途径。中国有丰富的煤炭资源,有成熟的煤制气技术和长期运行的经验,煤制气技术是国家推广的环保的用煤技术,煤制气-竖炉直接还原将成为中国DRI生产的主要途径。图1为煤制气-竖炉直接还原工艺流程示意图。

近年来,中国众多的钢铁、化工工作者,对煤制气-竖炉直接还原铁生产进行了大量调查、研究工作,取得了大量的数据,为中国采用煤制气-坚炉直接还原技术奠定了良好的基础。但煤制气方法的选择、煤种的选择、煤制气-竖炉工艺的多联产的组合的选择、煤制气与竖炉的衔接、煤气压力与竖炉压力的衔接及相关装备等问题还有待进一步深入研究和探讨。海城东四、唐钢不锈钢公司(青龙)、内蒙众兴(曹妃店)、延吉东方创新、吉林天池、安徽霍邱、内蒙乌海、包钢等都在筹划、规划、设计建设竖炉直接还原铁项目,这些项目的建成将彻底改变中国直接还原铁生产的面貌,为中国钢铁工业的发展开辟新的途径。